Trong tất cả các loại cấu hình bánh răng khác nhau, hệ thống bánh răng con sâu được coi là một số vấn đề nan giải nhất vì chúng có những thách thức về bôi trơn độc đáo do thiết kế khác biệt của chúng. Để vượt qua những thách thức này, bạn không chỉ phải hiểu sự phức tạp của bánh răng con sâu mà còn phải lưu ý những tính chất quan trọng khi lựa chọn chất bôi trơn bánh răng sâu. Chúng ta cùng tìm hiểu về Bánh răng con sâu là gì? Cách thích hợp để bôi trơn bánh răng con sâu qua bài viết sau:

Tóm tắt nội dung

Bánh răng con sâu là gì?

Bánh răng con sâu là một bánh răng bao gồm một trục có ren xoắn ốc ăn khớp và dẫn động bánh răng có răng. Bánh răng giun là một kiểu bánh răng cũ và là phiên bản của một trong sáu loại máy đơn giản. Về cơ bản, bánh răng sâu là một trục vít được chế tạo với các răng hơi góc cạnh và cong.

Nó thay đổi chuyển động quay 90 độ, và mặt phẳng chuyển động cũng thay đổi do vị trí của con sâu trên bánh xe con sâu (hay đơn giản là “bánh xe”). Chúng thường bao gồm một con sâu thép và một bánh xe bằng đồng.

Thiết kế bánh răng con sâu

Một bánh răng sâu là một kết cấu phi song song, không giao nhau trục thiết kế bao gồm chủ yếu là hai yếu tố thiết bị: sâu, đó là bánh răng trong hình dạng của một xoắn ốc hoặc vít, và bánh răng sâu, đó là điều khiển bánh răng trong hình dạng của một bánh răng thúc đẩy chung.

Về mặt kỹ thuật, toàn bộ hệ thống bánh răng sâu nên được gọi là ổ sâu hoặc bộ bánh răng sâu để tránh nhầm lẫn. Con sâu luôn lái bánh xe con sâu. Đặc điểm thiết kế này là do góc xoắn cực đại, gần 90 độ.

Ổ sâu tương tự như thiết kế của cấu hình bánh răng xoắn chéo, ngoại trừ các răng trên ổ sâu của ổ sâu sẽ quay quanh chu vi của ổ sâu ít nhất một lần. Vì sâu có thể có ít nhất một chiếc răng xoay tròn theo hướng tâm xung quanh vòng xoắn, nên số lượng răng trên sâu được xác định một cách thích hợp hơn bằng số lượng bắt đầu hoặc số sợi.

Có ba loại thiết kế truyền động sâu mô tả mức độ mà các bánh răng kết hợp với nhau: không điều tiết (không bao bọc), một tiết lưu (một bao bọc) và hai tiết lưu (bao bọc đôi hoặc hình cầu).

Không có họng hoặc không bọc là thiết kế cơ bản nhất trong đó bánh sâu và bánh xe sâu đều có dạng hình trụ. Điều này cho phép sản xuất đơn giản, nhưng vùng tiếp xúc giới hạn của một điểm trên một hoặc hai răng có thể trở thành vấn đề.

Trong các thiết kế một cửa hoặc một bọc, một trong các phần tử bánh răng (phổ biến nhất là bánh răng sâu) có các răng xoắn lõm để tạo đường viền hoặc bao bọc các răng bánh răng lên sâu răng. Điều này cho phép vùng tiếp xúc tăng lên thành một dòng.

Thiết kế hai họng (kép) hay hình cầu không chỉ có răng xoắn lõm trên bánh con sâu mà con sâu còn có hình dạng giống đồng hồ cát nên hai phần tử bánh răng quấn quanh nhau trong quá trình chuyển động. Điều này dẫn đến diện tích tiếp xúc nhiều hơn gần tám lần (theo hình dạng của một dải xuyên tâm) với ba hoặc nhiều răng tiếp xúc.

Khi diện tích bề mặt tiếp xúc tăng lên, công suất mô-men xoắn, khả năng giữ tải (chống tải va đập) và độ bền được cải thiện. Các thiết kế bánh răng bọc cũng có tỷ lệ hao mòn dự kiến thấp hơn do sự phân bố tải trọng.

Các nhà sản xuất cố gắng tối ưu hóa diện tích tiếp xúc này giữa hai phần tử bánh răng để cải thiện độ tin cậy.

Các ưu điểm đáng chú ý khác của ổ đĩa sâu so với các lựa chọn thay thế hệ thống bánh răng tiềm năng bao gồm:

- Một bộ truyền động bánh răng sâu có thể được thiết kế với tỷ số truyền lớn hơn 200 trên 1, so với bộ truyền động xoắn ốc, tỷ số này có thể được giới hạn ở 10 ăn 1 trong một lần giảm. Tỷ số truyền cho bộ truyền động sâu là số răng trên bánh sâu và số ren (hoặc bắt đầu) trên sâu.

- Tỷ số truyền cao và cấu hình của hai yếu tố bánh răng cho phép thiết kế nhỏ gọn, làm cho ổ trục sâu trở thành một lựa chọn tuyệt vời cho những khu vực hạn chế về không gian. Ngoài ra, số lượng các bộ phận chuyển động bị giảm đi cùng với các cơ hội để hỏng hóc. Tuy nhiên, điều này có thể được bù đắp một phần bởi sự mất mát hiệu quả do mô-men xoắn tăng lớn.

- Nhiều bộ truyền động bánh răng sâu ở tỷ số cao hơn trong các điều kiện cụ thể có thể biểu hiện đặc tính tự khóa (trong khi những bộ truyền động có tỷ số truyền thấp hơn được biết là tự do đảo chiều công suất). Nói cách khác, bánh xe con sâu không thể dễ dàng quay một cách độc lập để ép chuyển động lên con sâu. Khả năng tự khóa tĩnh này chỉ có thể thực hiện được khi góc dẫn của sâu nhỏ hơn góc ma sát tĩnh của vật liệu giao phối. Tuy nhiên, mặc dù điều này có thể có lợi, nhưng nhu cầu lùi xe hoặc phanh để ngăn chặn chuyển động quay ngược bất ngờ vẫn rất quan trọng, vì lái xe lùi vẫn có khả năng xảy ra trong một số trường hợp nhất định, chẳng hạn như khi gặp phải độ rung vừa đủ hoặc khi bánh răng bề mặt bóng theo thời gian.

- Với sự chuyển động chính xác của bộ truyền động sâu, đặc biệt là trong các thiết kế bao kép, phản ứng dữ dội (phát giữa các răng bánh răng) có thể được giảm thiểu đáng kể. Điều này rất quan trọng trong một số ứng dụng nhất định như robot.

- Độ ồn và độ rung thấp là kết quả của các thành phần chuyển động tối thiểu trong bộ truyền động sâu so với các thiết kế bánh răng thay thế.

Thách thức về bôi trơn

Thiết kế bánh răng con sâu có một nhược điểm lớn: chuyển động tương đối giữa các răng giao nhau của hai phần tử gần như hoàn toàn trượt. Điều này đặt ra một thách thức đáng kể vì chất bôi trơn liên tục bị gạt sang một bên.

Tổn thất ma sát trượt dẫn đến nhiệt độ tăng cao và sự phát triển áp suất thủy động lực học không đầy đủ. Do đó, việc tạo ra các mảnh vụn có thể tăng lên. Trong nhiều trường hợp, nhiệt độ cao hơn sẽ là yếu tố giới hạn trên ổ sâu trước khi đạt đến giới hạn tải. Sự phân bố tải trọng của các thiết kế bánh răng bọc có thể giảm bớt vấn đề này, nhưng thách thức vẫn còn tồn tại.

Ngoài ra, do tính chất trượt của ổ sâu, kim loại có hệ số ma sát thấp thường được sử dụng. Bánh xe sâu thường chứa các kim loại màu vàng, trong khi bánh xe sâu thường được làm bằng thép. Điều này dẫn đến các đặc tính mòn thuận lợi hơn, khả năng chịu tải tốt hơn và ít sinh nhiệt hơn không có trong các kết hợp kim loại khác.

Các kim loại màu vàng như đồng được sử dụng trên bánh xe con sâu có thể gây ra những thách thức bôi trơn độc đáo khi lựa chọn một gói phụ gia tương thích. Với sự kết hợp luyện kim này, người ta cũng mong đợi rằng bánh xe giun hoạt động hy sinh so với bánh xe sâu do công sức và chi phí tương đối trong việc xây dựng lại ổ đĩa sâu.

Giải pháp bôi trơn

Các thiết kế và vật liệu chế tạo bánh răng đã được hiện đại hóa qua nhiều năm để đạt được khả năng chịu tải tốt hơn, chuyển đổi mô-men xoắn cao hơn và cải thiện tuổi thọ. Các nền tảng thử nghiệm tinh vi và các phương pháp máy tính hóa đã giúp hiểu rõ hơn về các chế độ lỗi ổ đĩa sâu phổ biến và đưa ra manh mối để tối ưu hóa các giải pháp.

Dầu nhớt cũng không nằm ngoài những cải tiến này đối với ổ sâu. Nói chung, chất bôi trơn ổ trục sâu chất lượng cao sẽ có ma sát thấp, khả năng chống oxy hóa cao, bảo vệ chống mài mòn tốt và chỉ số độ nhớt cao.

Dầu gốc phù hợp:

Mặc dù việc sử dụng chất bôi trơn có công thức từ dầu khoáng khá phổ biến trong các ổ trục sâu, nhưng việc sử dụng dầu gốc tổng hợp thường dẫn đến hiệu suất bánh răng được cải thiện và nhiệt độ vận hành thấp hơn.

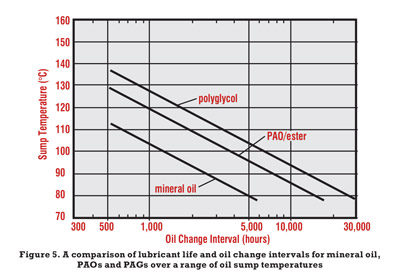

Hình trên minh họa tuổi thọ của chất bôi trơn và kỳ vọng về khoảng thời gian thay dầu đối với polyalphaolefin (PAO) , polyalkylen glycol (PAGs) và dầu khoáng trong phạm vi nhiệt độ bể chứa dầu. Điều này được hỗ trợ bởi Quy tắc tỷ lệ Arrhenius, quy định rằng cứ tăng 10 độ C trong nhiệt độ dầu trung bình, các phản ứng hóa học sẽ tăng gấp đôi.

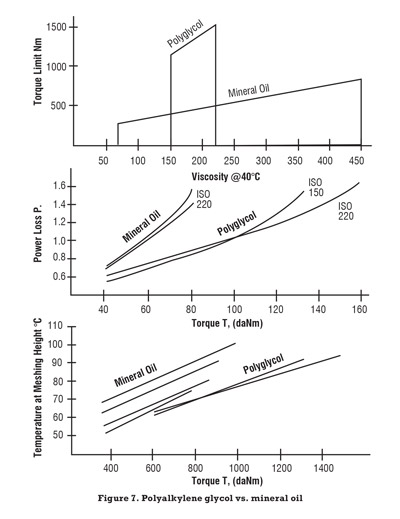

Hiệu suất truyền năng lượng của đầu vào và đầu ra của hệ thống bánh răng có thể bị ảnh hưởng đáng kể bởi chất bôi trơn được chọn. Hình trên chỉ rõ hiệu quả được cải thiện khi chọn dầu tổng hợp thay vì dầu khoáng, đặc biệt là PAGs, vốn có hệ số ma sát thấp. PAG cũng được biết là làm giảm nhiệt độ hoạt động và tổng tổn thất. So sánh bổ sung giữa dầu gốc khoáng và dầu gốc PAG được xem trong Hình dưới đây:

PAG có một số nhược điểm, đáng chú ý nhất là chi phí cao hơn của chúng. Chúng cũng không tương thích với một số vật liệu làm kín, chất dẻo và lớp phủ sơn, vì vậy hãy luôn xác nhận tính tương thích khi chuyển sang PAGs.

CÁC LOẠI HIỆU ỨNG Ổ GIUN | LỢI THẾ CỦA DẦU BÁNH RĂNG TỔNG HỢP SO VỚI DẦU KHOÁNG |

Giảm tổng tổn thất | 30% trở lên |

Cải thiện hiệu quả | 15% trở lên |

Giảm nhiệt độ hoạt động | 20˚C trở lên |

Ưu điểm của dầu bánh răng tổng hợp so với dầu gốc khoáng

Các chất phụ gia phù hợp

Một trong những công việc quan trọng nhất của phụ gia dầu bánh răng là tạo ra một lớp bảo vệ giữa các bề mặt tiếp xúc khi các điều kiện vượt quá độ bền màng của dầu.

Gói phụ gia cho chất bôi trơn phải được lựa chọn cẩn thận, vì các kim loại màu vàng thường chứa trong bánh xe giun có thể bị ảnh hưởng bất lợi bởi sự ăn mòn từ lưu huỳnh hoạt hóa trong chất phụ gia cực áp (EP) , đặc biệt là khi có nhiệt. Tuy nhiên, những tiến bộ trong quá trình hình thành phụ gia với lưu huỳnh khử hoạt tính đã giúp giảm thiểu hoặc loại bỏ các cuộc tấn công ăn mòn này.

Bộ truyền động Worm có thể đưa ra một thách thức bôi trơn ranh giới duy nhất, với trọng tâm là giảm ma sát hơn là ảnh hưởng của mài mòn. Trong các ứng dụng này, có thể sử dụng một loại chất bôi trơn gốc khoáng cụ thể được gọi là dầu hỗn hợp.

Chất bôi trơn này được pha chế với tối đa 10% axit béo (dầu tự nhiên) hoặc mỡ động vật không chứa axit làm chất kết hợp cùng với chất ức chế gỉ và oxy hóa và các chất phụ gia khác. Điều này dẫn đến cải thiện độ bôi trơn, giảm ma sát và giảm mài mòn trượt.

Dầu EP vẫn thường được sử dụng trong các ứng dụng ổ sâu, nơi chúng được pha chế với khả năng tương thích với kim loại màu vàng. Tuy nhiên, cả dầu hỗn hợp và dầu bánh răng EP đều có giới hạn nhiệt độ làm việc khoảng 80 độ C trước khi tốc độ oxy hóa tăng nhanh, dẫn đến các sản phẩm có tính axit có thể tấn công vật liệu bánh xe sâu cupric.

Độ nhớt phù hợp

Ngoài nhiệt độ môi trường và vận hành, độ nhớt chính xác sẽ phụ thuộc vào một số biến số của bánh xe sâu cuối cùng, bao gồm vận tốc đường cao tốc, khoảng cách tâm và số vòng quay mỗi phút. Hình 8 và 9 cung cấp các khuyến nghị cho việc lựa chọn cấp độ nhớt ISO trên các ổ đĩa hình trụ và hai lớp bọc theo tiêu chuẩn của Hiệp hội các nhà sản xuất bánh răng Hoa Kỳ (AGMA) 9005-E02.

ĐƯỜNG CAO TỐC VẬN TỐC CỦA GIAI ĐOẠN GIẢM CUỐI CÙNG | CẤP ĐỘ NHỚT ISO | ||

A NHIỆT ĐỘ MÔI TRƯỜNG ( ° C) | |||

-40 ĐẾN -10 | -10 ĐẾN 10 | 10 ĐẾN 55 | |

Dưới 2,25 m / s | 220 | 460 | 680 |

Hơn 2,25 m / s | 220 | 460 | 460 |

LƯU Ý: Các ứng dụng bánh răng giun liên quan đến nhiệt độ nằm ngoài giới hạn nêu trên hoặc tốc độ vượt quá 2.400 vòng / phút hoặc vận tốc trượt 10 m / s phải được nhà sản xuất giải quyết. Nói chung, để có tốc độ cao hơn, cần có hệ thống bôi trơn có áp suất cùng với các điều chỉnh về cấp độ nhớt được khuyến nghị. Bảng này áp dụng cho các chất bôi trơn có chỉ số độ nhớt từ 100 trở xuống. Đối với chất bôi trơn có chỉ số độ nhớt lớn hơn 100, có thể áp dụng phạm vi nhiệt độ rộng hơn. Tham khảo ý kiến của nhà cung cấp chất bôi trơn. | |||

Hướng dẫn cấp độ nhớt ISO cho bộ truyền động bánh răng sâu hình trụ kèm theo

KHOẢNG CÁCH TRUNG TÂM CỦA GIAI ĐOẠN GIẢM CUỐI CÙNG | TỐC ĐỘ GIUN | CẤP ĐỘ NHỚT ISO | |||

A NHIỆT ĐỘ MÔI TRƯỜNG ( ° C) | |||||

-40 ĐẾN -10 | -10 ĐẾN 10 | 10 ĐẾN 35 | 35 ĐẾN 55 | ||

LÊN ĐẾN 305 MM | <300 | 460 | 680 | 1000 | 1500 |

300-700 | 320 | 460 | 680 | 1000 | |

> 700 | 220 | 320 | 460 | 680 | |

HƠN | <300 | 460 | 680 | 1000 | 1500 |

300-500 | 320 | 460 | 680 | 1000 | |

> 500 | 220 | 320 | 460 | 680 | |

HƠN | <300 | 460 | 680 | 1000 | 1500 |

300-600 | 320 | 460 | 680 | 1000 | |

> 600 | 220 | 320 | 460 | 680 | |

LƯU Ý: Các ứng dụng bánh răng giun liên quan đến nhiệt độ nằm ngoài giới hạn nêu trên hoặc tốc độ vượt quá 2.400 vòng / phút hoặc vận tốc trượt 10 m / s phải được nhà sản xuất giải quyết. Nói chung, để có tốc độ cao hơn, cần có hệ thống bôi trơn có áp suất cùng với các điều chỉnh về cấp độ nhớt được khuyến nghị. Bảng này áp dụng cho các chất bôi trơn có chỉ số độ nhớt từ 100 trở xuống. Đối với chất bôi trơn có chỉ số độ nhớt lớn hơn 100, có thể áp dụng phạm vi nhiệt độ rộng hơn. Tham khảo ý kiến của nhà cung cấp chất bôi trơn. | |||||

Hướng dẫn cấp độ nhớt ISO cho bộ truyền động bánh răng hình cầu hình cầu kèm theo

Như các khuyến nghị này và biểu đồ khoảng thời gian thay dầu cho thấy, nhiệt độ có tác động đáng kể đến việc bôi trơn hiệu quả. Không chỉ chất bôi trơn và tuổi thọ của máy bị ảnh hưởng tiêu cực bởi nhiệt độ cao hơn, mà ổ đĩa sâu nói riêng cũng gặp vấn đề với nhiệt độ tăng đột biến. Do đó, nếu dự kiến nhiệt độ cao hơn, nên chọn các giải pháp thay thế hiệu quả hơn cho dầu gốc và phụ gia.

Dầu tổng hợp như PAO và PAGs hoạt động tốt hơn dầu khoáng do khả năng chống suy thoái nhiệt tự nhiên cao hơn. Tuy nhiên, việc tăng 32 độ C so với nhiệt độ môi trường trong ổ đĩa sâu một họng (37 độ C cho ổ sâu đôi) không được coi là quá mức đối với các điều kiện hoạt động.

Mức dầu phù hợp

Như với hầu hết các hệ thống bánh răng bôi trơn bằng vung tóe, mức dầu trong ổ trục sâu là điều cần thiết để duy trì độ chính xác. Tùy thuộc vào vị trí của con sâu so với bánh xe con sâu, mức dầu giảm nhỏ có thể là sự khác biệt giữa bôi trơn lý tưởng và không bôi trơn.

Khi theo dõi mức dầu ở ba vị trí ổ sâu phổ biến nhất, hãy tuân thủ các khuyến nghị của nhà sản xuất, thường sẽ phù hợp với các tiêu chuẩn về độ sâu ngâm dầu.

Khi vận tốc đường cao tốc của các phần tử sâu vượt quá 10 mét / giây, đặc biệt là với các ổ sâu bao bọc kép, nên sử dụng hệ thống bôi trơn nạp bằng lực để phun toàn bộ bề mặt của sâu.

Kiểm tra trực quan phù hợp

Bên cạnh việc theo dõi mức dầu, một kính nhìn nên được coi như một cửa sổ vào tình trạng của dầu. Điều này có thể bao gồm kiểm tra bằng mắt để phát hiện dầu sẫm màu bất thường (dấu hiệu của quá trình oxy hóa), cặn bẩn, các hạt rắn và hơi ẩm có thể nhìn thấy được.

Việc kiểm tra này có thể được thực hiện hiệu quả hơn khi kính ngắm được mở rộng ra khỏi vỏ bánh răng để ánh sáng có thể truyền qua nó, như trong kính ngắm được hiển thị bên trái.

Nếu có thể, cũng nên sử dụng chất lắng đáy và bát đựng nước. Điều này sẽ giúp thu giữ bất kỳ hạt rắn hoặc chất lỏng nào nặng hơn dầu và cung cấp điểm kiểm tra trực quan hàng ngày.

Sự lựa chọn đúng đắn

Mục tiêu của bất kỳ chất bôi trơn nào được chọn phải là bảo vệ ổ trục sâu khỏi mức độ ma sát không mong muốn, các tác động nguy hiểm của sự ăn mòn và hoạt động kém hiệu quả.

Đánh giá và đạt được trạng thái tham chiếu tối ưu cho mọi kiểu ổ trục sâu phù hợp với điều kiện hoạt động và môi trường của nó sẽ quyết định một điều: biện minh cho chi phí của các biện pháp bôi trơn được cải tiến để giảm thiểu rủi ro và hậu quả tiềm ẩn của việc hỏng hóc.

May mắn thay, việc cải thiện thực hành bôi trơn cho ổ trục sâu sẽ không tốn kém và có thể đơn giản như xác nhận rằng chất bôi trơn đáp ứng các yêu cầu tối thiểu trong khi thực hiện kiểm tra trực quan và thậm chí phân tích dầu để theo dõi tình trạng hiệu quả .

Cũng giống như ổ đĩa sâu là một số thiết kế bánh răng đơn giản và có lợi nhất, các phương pháp bôi trơn mà chúng yêu cầu cũng độc đáo và cần thiết như nhau.

Các loại dầu bôi trơn bánh răng con sâu

Công ty CP Mai An Đức chuyên cung cấp các loại dàu bánh răng sử dụng cho các bánh răng con sâu. Các sản phẩm chúng tôi gồm có:

- Dầu bánh răng Caltex Meropa Synthetic EP

- Dầu bánh răng công nghiệp Caltex Meropa

- Dầu Bánh Răng Công Nghiệp Shell Omala S2 GX 220

- Dầu bánh răng công nghiệp Total Carter EP

- Dầu Bánh Răng Petronas Gear MEP Series

- Dầu bánh răng United Industrial Gear & Bearing Oil

- Dầu Bánh Răng United Unigear S3 Industrial Gear ,

Thông tin liên hệ:

- Địa chỉ: Toà nhà B&L , Số 119-121 Đường Ung Văn Khiêm , P. 25 , Q. Bình Thạnh

- Hotline: 0989 278 490

- Zalo: 0989278490

- Email: cskh@maianduc.com

- Website: www.maianduc.vn

- Facebook: facebook.com/MaiAnDucJSC